数据线进料点大的问题如何改善?有哪些有效方法?

- 数码攻略

- 2025-07-18

- 42

- 更新:2025-07-07 00:49:57

在现代电子设备的制造过程中,数据线的稳定性和可靠性是至关重要的。然而,当数据线在生产过程中出现进料点过大的问题时,不仅会影响产品质量,还可能导致生产效率的下降。本文将深入探讨如何改善数据线进料点大的问题,并分享一些有效的解决方案。

开篇核心突出

数据线进料点过大问题不仅影响产品的外观和性能,还会带来安全风险,因此解决这一问题刻不容缓。本文将围绕如何改善数据线进料点大的问题展开讨论,探讨其产生的原因及针对性的解决策略。

数据线进料点大的问题产生的原因

数据线进料点过大,通常是由于以下几点原因导致的:

1.原材料质量问题:原材料的粒径不均匀或过大,导致在注塑过程中,材料流动过快,容易在进料点形成较大的凸起。

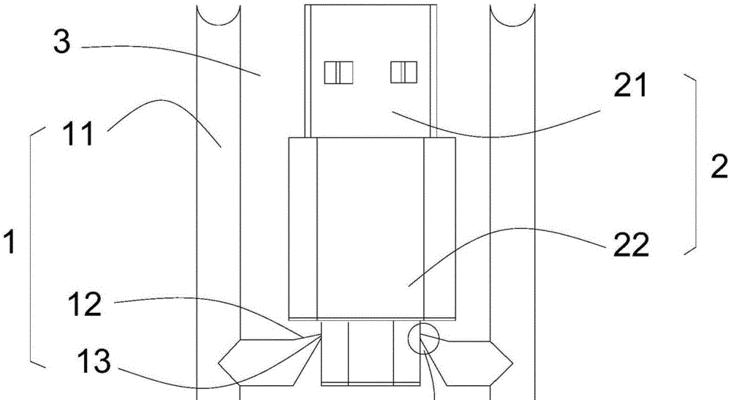

2.模具设计缺陷:如果模具的进料口设计不合理,或者冷却系统不完善,材料难以均匀冷却收缩,同样会造成进料点过大。

3.注塑工艺不当:注射压力过大或保压时间不足都可能引起数据线进料点过大。

4.设备老化或故障:注塑机老化或某些部件出现故障,比如加热系统不稳定,可能会导致材料流动不均匀,影响数据线的进料点质量。

改善数据线进料点大的问题的有效方法

1.优化原材料处理

对原材料进行筛选,确保粒径的一致性。

使用高质量的原材料,减少杂质和过大的颗粒混入。

2.改进模具设计

重新设计模具的进料口,使其更加合理,以保证材料流动的均匀性。

加强模具冷却系统,确保材料在进料口处能够均匀冷却,减少材料收缩造成的进料点大问题。

3.调整注塑工艺

适当降低注射压力,并延长保压时间,确保材料充分填充模具,同时避免过量的材料在进料点处堆积。

对注塑过程进行温度和时间的精确控制,保证材料的稳定流动和固化。

4.维护和升级注塑设备

定期对注塑机进行维护,检查加热系统和注射系统的工作状态。

如有必要,对设备进行升级改造,引进更先进的注塑机以获得更精确的控制。

多角度拓展

除了上述主要的解决策略外,还可以从以下几个角度进行考虑:

质量控制系统:建立严格的质量控制体系,对数据线的每一步生产过程都进行实时监控,及时发现和解决进料点过大的问题。

员工培训:加强员工的专业技能培养,确保他们掌握正确的操作方法和故障处理技能。

持续改进文化:在企业内部培养持续改进的文化,鼓励员工提出改善建议,持续优化生产流程。

用户体验导向

读者在阅读本文后应获得以下知识和技能:

了解数据线进料点过大问题产生的原因。

掌握改善进料点过大问题的多种有效方法。

能够在实际生产中实施相关策略,并对结果进行评估。

重要事项与内容优化

在优化本文时,确保关键词和长尾关键词在文章中均匀分布,比如:

“数据线”、“进料点大”、“改善方法”、“原材料质量”、“模具设计”、“注塑工艺”、“设备维护”等,将被合理地融入文章中。

同时,确保所有内容原创,并提供权威、可信的信息。避免使用冗长、复杂的表达,让文章既专业严谨又易于理解。

结尾

通过以上讨论,我们可以看出,改善数据线进料点大的问题需要从原材料、模具设计、注塑工艺和设备维护等多方面综合考虑。通过对这些关键点的持续关注和改进,可以显著提升数据线的生产质量和效率,从而为消费者提供更优质的产品。